|

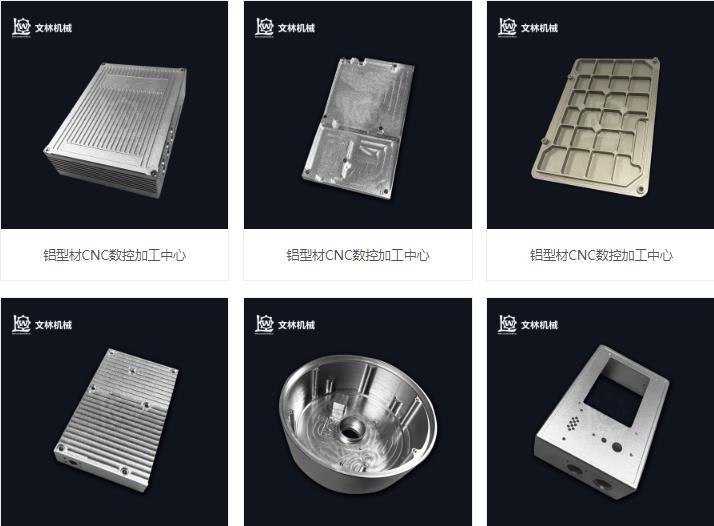

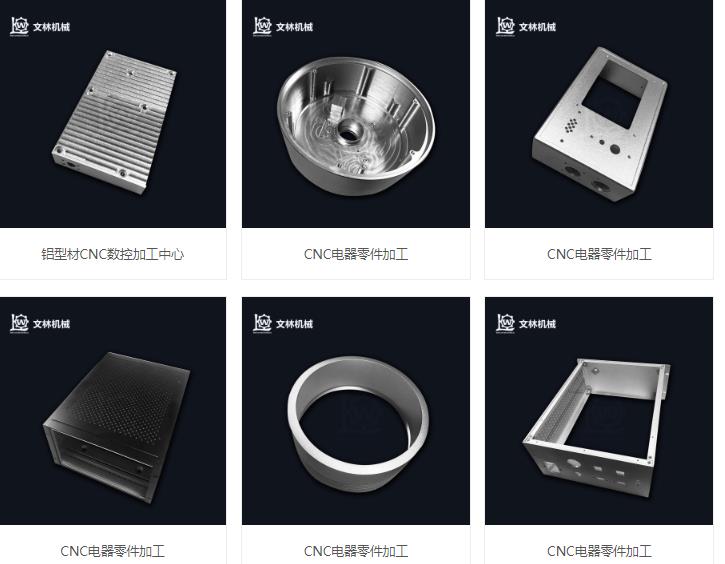

杭州伟德网页入口机械十年老师傅CNC加工操作经验汇集,整理齐全,没想到全都学会了!时间:2022-02-14 在模具工厂,CNC加工中心主要用于模仁、镶件等模具关键件及铜公等加工。模仁、镶件的质量,直接决定着模具成型部分的质量。而铜公加工质量直接约束着EDM加工影响。对于CNC加工质量的保证,关键在于加工前的准备,就本岗位而言,除要具有丰富的加工经验和模具知识外,在工作中也要注意良好沟通,特别是和制作组、同事的沟通。

想学UG编程加Q群7262-36503免费领取学习资料 CNC加工的流程 1)阅读图纸、程序单 2)将相应程序传输至机床 3)检查程序头,切削参数等 4)工件上工序加工尺寸、余量的确定 5)工件的合理装夹 6)工件的精确找正 7)工件坐标的精确建立 8)合理刀具、切削参数的选取 9)刀具的合理装夹 10)安全的试切方式 11)加工过程的观测 12)切削参数的调整 13)加工过程中问题与相应人员的及时反馈 14)加工结束后工件质量的检测 加工前的注意事项

1)对于新模,加工图要符合要求,且数据清楚;新模的加工图要有主管的签名,加工图的各栏已填写。 2)工件有品质部的合格标识。 3)接到程序单后,核对工件基准位与图纸基准位是否相一致。 4)看清楚程序单上的每一项要求,确认程式与图纸的要求是否一致,如有问题,必须同编程师及制作组一起解决问题。 5)根据工件的材料及其大小,判断编程师开粗或光刀程序选用刀具之合理性 若发现刀具应用不合理,应立即通知编程师作出相应改动,以便提高加工效率及工件加工精度。 装夹工件的注意事项 1)在夹持工件时,要注意码仔的位置及压板上螺帽螺栓的伸出长度适中,另外在锁角仔时螺丝不可顶底。 2)铜公一般为锁板加工,上机前应对照程序单上的开料数确保相符,同时应检查收板螺丝是否收紧。 3)对于一板收多块铜料的情况,应检查方向是否正确,各铜料加工时是否干涉。 4)根据程序单之图形状以及工件尺寸之数据进行收夹工件,必须注意:工件尺寸数据的写法为XxYxZ,同时,若有散件图者,须核对程序单的图形与散件图的图形是否相符,注意哪个方向向出,以及X,Y轴的摆法。 5)装夹工件时必须核对工件尺寸是否符合程序单的尺寸要求,有散件图的须核对程序单的尺寸与散件图的尺寸是否相同。

6)工件上机前应清洁工作台及工件底部。机床台面及工件面应用油石推掉毛边及碰坏的位置。 7)码码仔时,确保码仔不会被刀碰伤,必要时可与编程师沟通。同时,如果底部垫正方,则码仔必须对准垫正方之位置,以达到受力均衡之目的。 8)使用虎钳装夹,必须了解刀具加工深度,以防被夹位置过长或过短。 9)螺丝必须收入T型块内,不得只用一部份螺纹,如需接驳螺丝时,上下螺丝必须各用一半接头的螺纹,压板上螺帽的螺纹必须完全使用,不得只收几牙螺纹。 10)定Z深度数时要看清程序单碰数之位置,以及Z最高点的数据,输好数据入机床后,须再核对一次。 装夹刀具的注意事项 1)具要装夹牢靠,不可于刀柄中过短。 2)每次索刀前都应检查刀具是否符合要求,索刀长度都应根据程序单指示之加工深度确定,一般应略长于加工深度值2mm并要考虑刀柄是否碰撞。 3)遇到加工深度很深的情况可以与编程师沟通,酌情采用两次索刀的办法,即先索得一半至2/3的长度,待加工到较深位置时再索得长些,这样可提高加工效率。 4)使用加长索咀时,尤其应了解下刀深度、所需刀长等数据。 5)刀头安装上机前,其锥度配合位置,应用清洁布抹干净,机床刀套的相应位置亦同样清洁,避免配合面有铁屑影响精度及损坏机床。 6)通常对刀具长度采用刀尖对刀方式(特殊情况用刀中对刀的情况),对刀时应仔细核对程序单指示。 7)当程式中断或再行必须重新对刀时,应注意深度是否能与前面相接,一般情况下可先行调高0.1mm行,然后根据情况再作调整。 8)旋转收拆式的刀头,如采用水溶性切削液,应每半月用润滑油浸数小时作保养,可使刀头内部机件有润滑不致磨损。 校正找正工件的注意事项 1)工件拖表时必须注意垂直度,一边拖平,再去拖垂直边。 2)工件分中时,必须分中两次进行验证。 3)分中碰数后,应根据程序单提供之外形尺寸及散件图上之尺寸进行核对中位。 4)所有工件必须使用分中方式分中,零位在工件边亦须用分中方式分中后再移到边上,必须确保两边余量一致。如特殊情况必须单边取数时,必须再次获得制作组确认才可通过。单边取数完,紧记补偿回分中棒的半径。 5)工件中心的零位输入必须与工作站电脑图三轴中心相同。 加工过程注意事项 1)在工件顶面余量过大,用大刀手工锣去余量时,切记不要锣深。 2)加工最重要为第一刀,因如果小心操作和核对便可得知刀长补、刀径补、程式、转速等等是否错误,避免损坏工件、刀具及机床。 3)按照以下的方式试切程序: a)第一点高度为最高升高100mm,用眼去感觉是否正确; b)控制“快移”调至25%及进给调至0%; c)当刀具接近(约10mm)加工面时,将机暂停; d)检查剩余行程及程式是否正确; e)再次开机后,一手放在暂停掣上,准备随时停机,另一手控制进给速度; f)当刀具十分接近工件面时可再停止,必须一定要核对Z轴的剩余行程。 g)待加工切削行顺及稳定后,再将各控制调回正常状态。 4)输入程式名称后,用笔抄回屏上的程式名称,再与程序单进行核对,打开程式时,注意检查程序中的刀径大小是否与程序单相符,并在程序单上加工员签署栏中即时填写出档案名称与刀径大小,禁止事后或事前填写。 5)原则上在工件开粗时NC技工不得离开,如遇换刀或协助调较其他机床等,必须离开之情况时,须请其它NC组员或定时回来察看。 6)做中光时,NC技工应特别注意开粗时没有开到之处,防止刀具撞向此区域。 7)程序剪切。如遇程序在加工中发生中断而从头行过又浪费太多时间,应通知组长及编程师修改程序,剪去已行过部分。 8)程序异常。若遇程序出现异状况,且无把握时,可以吊高来行以观察其过程,然后决定下一步动作。 9)加工过程中编程师提供的行速和转速,NC技工可依情况酌情调节。但应特别注意小件铜公开粗时行速不能开快,以避免因震荡而导致工件松动。 10)工件加工过程中,NC技工应与散件图进行核对,看是否有异常况,一旦发现两者不吻合,必须立即停机通知小组负责人,核对是否有错误存在。 11)当采用超过200mm长刀具加工时,必须注意余量及进刀深度转速、行速等问题,以避免荡刀,同时转角位的行速更应予以控制。 12)对于程序单上要求检测刀具直径的,操作员必须认真负责,同时将测试之直径予以记录,超出公差范围的,应立即反映给小组负责人或换刀。 13)机床在自动操作或有空时,操作员应到工作站了解余下加工编程情况,准备及研磨好适当的刀具给下一加工备用,以免停机发生。 14)工艺失误是做成浪费时间的主要原因:错误运用不合适之刀具、加工先后安排失误、浪费时间在无需加工或非电脑加工的位置、使用不当的加工条件(转速太慢、走空刀、刀路太密、进给太慢等等),上述事件发生时可于编程等联系。 15)加工过程中,必须注意刀具的磨损情况,应适当的更换刀粒或刀具,更换刀粒后,注意加工的相接边界是否吻合。 加工完毕注意事项 1)确认已做完程序单所要求的每条程序及每项指示。 2)加工完成后,必须检查工件之外形是否符合要求,同时根据散件图或工艺图进行工件尺寸自检,以及时发现失误。 3)查看工件的各个位置有无异常,如有疑问,需通知NC组长。 4)较大工件下机需通知小组负责人、编程师及制作组长。 5)工件下机时注意安全,尤其较大工件下机时应做好工件及NC机的保护。 对加工精度要求的区分对待 精光的表面质量: 1)模仁、镶块 2)铜公 3)顶针板撑头孔等处避空位 4)消除震刀纹现象 精光的尺寸: 1)可测量尺寸要严格执行加工后自检 2)长时间加工时要考虑刀具的损耗,特别是封胶位等走批锋处 3)精光应尽可能使用新硬质合金刀具 4)视加工要求确定精光后的省模量 5)加工后制作、品质等质量的确认 6)视加工要求控制封胶位加工时的刀具损耗 接交班 1)确认上班次的作业情况,包括加工情况,模具情况等。 2)确认上班次设备工作是否正常。 3)其他交接与确认,包括图纸、程序单、刀具、量具、夹具等。 工作场所的整理 1)按照5S要求执行。 2)刀具、量具、夹具、工件、工具等分类摆放整齐。 3)机床的清洁。 4)工作场所地面的清洁。 5)已加工刀具、闲置工具、量具的回仓。 6)已加工工件送品检或相应部门。 伙伴门,看了此篇文章,你们觉得说得有道理吗?或者你还有哪些不同的意见了呢?欢迎在下面评论处分享自己的观点和留言!也可以转发到朋友圈看看他们的观点如何? |